Gewichte

Vakuumfolie

Küchenkrepp

Mylar mit Gewebe

Kern

Mylar mit Gewebe

Küchenkrepp

Vakuumfolie

Schale

Tisch

Mittlerweile wurde eine zweite Fläche mit einer anderen Geometrie und Profilierung gebaut (Synergy 2)

| Positivflächen bauen | |||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||

| Zurück zu Teil 1 | |||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||

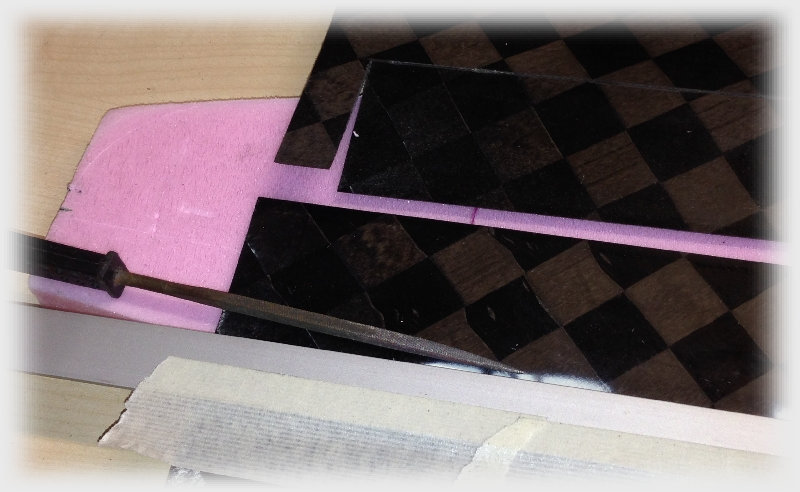

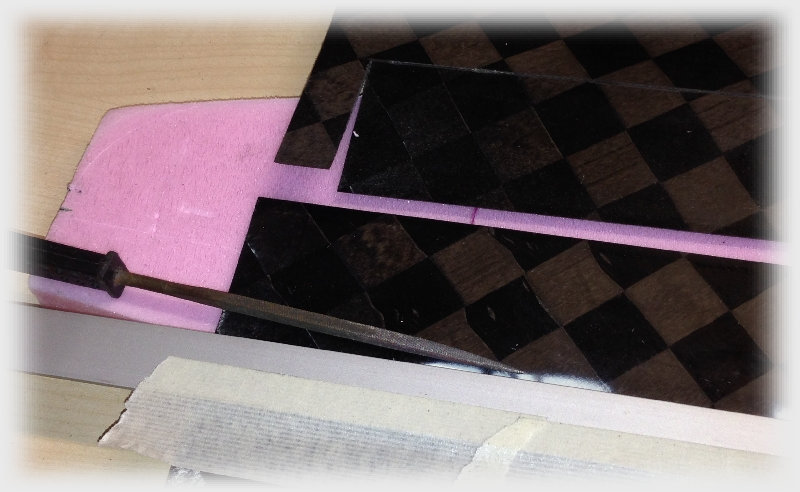

| Auf die mehrfach gewachsten, polierten und mit Baumarktsprühdosen lackierten 0,35 mm dicken Mylar-Platten wird mit einem Hauch Sprühkleber das CFK Gewebe gelegt. In diesem Fall ist es 100er Spread, gut und günstig. Der Holm ist ein 100er UD mit ca. 25 mm innen auf ca. 12 mm Breite außen, und wird ebenfalls mit ganz wenig Sprühkleber mit Hilfe der Depronschablone trocken am richtigen Ort fixiert. Das Ganze wird nun mit einer Schaumstoffrolle mit Harz getränkt, lieber etwas zu viel als zu wenig, es dürfen keine trockenen Stellen mehr vorhanden sein! Das überschüssige Harz wird mit Küchenkrepp und einer Hartgummiwalze (Linoldruck) oder 10 Minuten Vakuum wieder heraus geholt. Wenn man die Platten ohne, mit trockenem Gewebe und jetzt wiegt, kann man sehr gut den Harzanteil bestimmen, meine Fläche hat ca. 40 % Harz im Verhältnis zum CFK. | |||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||

|

Holm, Nasen- und Endleistenbereich auf den CFK-Mylars werden mit einem Pinsel nochmal mit Harz getränkt, um sicher zu gehen,

dass alles hält. Direkt

vor dem Ausrichten auf den Schalen werden die Glas- und Kevlarstreifen der Kerne ebenfalls mit einem Pinsel

getränkt, nicht zu nass, da sich sonst der

Sprühkleber löst!. Das Harz läuft von oben und unten während der Aushärtung in die

Verkastungen. Die Mylars sollten ca. 1 - 2 mm hinter der Nasenleiste beginnen.

Folgender Aufbau hat sich (bei mir) bewährt: Gewichte Vakuumfolie Küchenkrepp Mylar mit Gewebe Kern Mylar mit Gewebe Küchenkrepp Vakuumfolie Schale Tisch |

|||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||

| Die Flächen werden großzügig mit Acryl vakuumdicht verpackt und abgesaugt. Meine Vakuumpumpe ist ein etwas umgebauter Kühlschrankkompressor. Verwendet wird ca. - 0,8 bar, also ca. 0,2 bar Absolutdruck. Das Ganze wird mit Gewichten beschwert, wer mag, kann auch noch die oberen Schalen auflegen. Alles zusammen härtet mindestens 24 Stunden bei 35 Grad in der Temperbox (Styrodur mit altmodischen Glühbirnen) aus. | |||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||

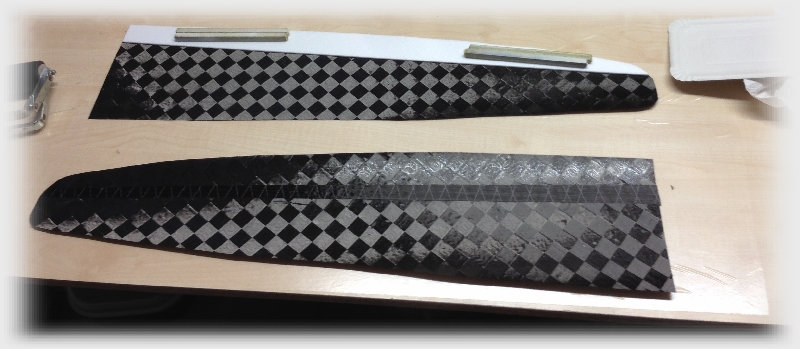

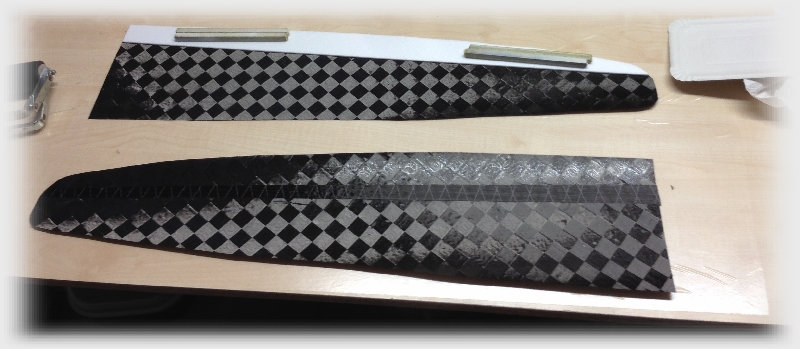

| Die Flächenhälften direkt nach dem Entformen. Die Endleiste wird mit einem Cutter mit Hilfe eines mit Kreppband aufgeklebten Aluprofils oder Lineal abgeschnitten, die Nasenleiste wird verschliffen. | |||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||

| Die Ruder werden mit einer Dreikantfeile frei gemacht, dafür das CFK geführt am Aluprofil gefühlvoll durch schleifen, das Kevlar dabei nicht beschädigen! Auf der Oberseite wird das CFK vorsichtig eingeschnitten, das Ruder frei gebrochen, der Spalt wird mit Schleifpapier so weit vergrößert, bis der gewünschte Ruderauschlag nach oben erreicht wird. | |||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||

| Beide Flächenhälften wiegen jetzt 119 g. Durch das 100er Spread ist die Fläche sehr steif und robust. | |||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||

|

Das fertige Modell mit ca. 280g Fluggewicht. Hier noch ohne angelenktes Seitenruder mit einem Sägezahnleitwerk. Mittlerweile wurde eine zweite Fläche mit einer anderen Geometrie und Profilierung gebaut (Synergy 2) |

|||||||||||||||||||||||||||

| Hier gehts zum Nachfolgemodell mit optimierter Bauweise (Synergy 2 Fläche) | |||||||||||||||||||||||||||