Seiten- und Höhenleitwerk wiegen bei mir zusammen meistens zwischen 12 - 15 g.

| GFK/CFK Leitwerke | |||||||||||||||||||||||||||||||||||||

| Info zur Leitwerkspresse | ||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||

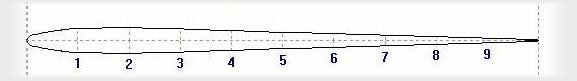

| Die Leitwerke werden aus möglichst leichtem Balsa oder Rohacell 31 oder 51 oder Depron ausgeschnitten und geschliffen, dabei wird die Endleiste so dünn wie möglich geschliffen. Als Profil eignet sich besonders das HT 12 von Mark Drela. Es ist relativ einfach zu realisieren, da es ab dem Punkt mit der dicksten Stelle nach hinten nur keilförmig zuläuft. Vorne wird es elliptisch geschliffen. Für asymmetrische Seitenleitwerke empfielt Drela das HT 21, 22 oder 23. Profildaten gibt es hier (man kann es dann im Profileprogramm bearbeiten und drucken) | ||||||||||||||||||||||||||||||||||||||

| Link zu Charles River RC / Drela Profile | ||||||||||||||||||||||||||||||||||||||

| Download Profile - Programm | ||||||||||||||||||||||||||||||||||||||

| Eine Anmerkung zum Programm: öfters kommt es zum Absturz, wenn eine Datei geladen/geöffnet werden soll. Mein Tipp: im Menü unter "Section" "Choose" das gewünschte Profil ins Programm laden, ggf. Dateityp von .cor auf all files umstellen. | ||||||||||||||||||||||||||||||||||||||

| Beispiel für ein "vorne-elliptisch-hinten-spitz" Profil: HT 12 | ||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||

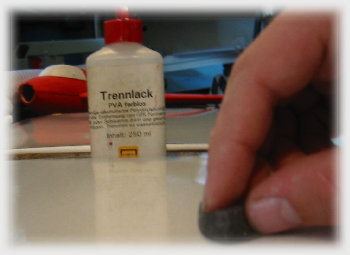

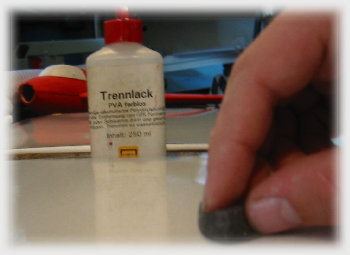

| Die Leitwerkspresse wird mit Trennwachs und PVA Trennlack behandelt um eine möglichst glatte und gut trennende Oberfläche zu bekommen. | ||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||

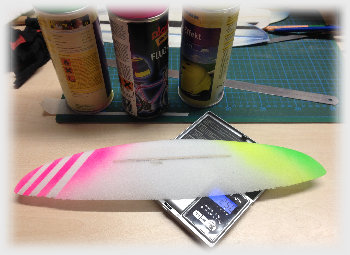

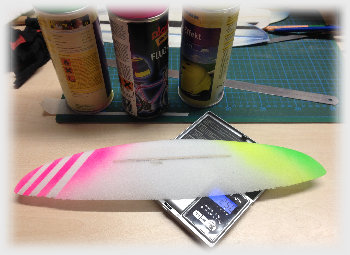

| Dieser Höhenleitwerkskern aus Rohacell 31 wiegt 2,5 g. Lackiert wurde er dünn mit Sprühdosen, in der Mitte ist ein Holm aus 2 mm Balsa hochkant gefasert eingeklebt. | ||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||

| Das Glasgewebe (je eine Lage oben und unten 25g/m² diagonal ) wird mit Harz getränkt, natürlich möglichst dünn! Wenn die Oberfläche gleichmäßig wenig glänzt aber die Gewebestruktur noch gut zu erkennen ist, ist es richtig. Überschüssiges Harz kann man mit Papiertüchern wieder aufsaugen. Dazu die Oberläche mit relativ viel Druck abtupfen. | ||||||||||||||||||||||||||||||||||||||

| Die Presse wird geschlossen und mit vielen Schraubzwingen unter hohem Druck zusammengeschraubt. Auf gleichmäßige Druckverteilung achten, sonst können sich die Leitwerke beim Pressen verziehen oder nicht ausreichend verpresste Stellen aufweisen. | ||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||

|

Nach der Aushärtung wird das Leitwerk aus der Presse

genommen, und mit einem Cuttermesser oder einer

Schere ausgeschnitten. Nasen- und Endleiste

werden

verschliffen, die Nasenleiste wird mit dünnflüssigem

Sekundenkleber gehärtet. Der Zensurbalken ist ein,

zumindest außen recht massiv

dimensioniertes, 38er

UD Band als Holm. Als Test wurde das Ruder mit zwei Lagen

25er Diagonal etwas torsionsfester gebaut. Dadurch

ist das Leitwerk mit 7,15 g nicht sehr

leicht aber robust.

Als Endleiste wird, wie bei mir üblich, ein CFK Roving eingebaut,

für das Scharnier wurde direkt ein 36er Kevlarstreifen

mit

einlaminiert. Mit einer kleinen Feile wird das Glas

über dem Kevlar angeritzt, von unten wird das Ruder

vorsichtig mit einem Messer frei geschnitten, der notwendige

Spalt wird frei geschliffen. Normalerweise werden Seiten-

und Höhenleitwerk nebeneinander in der Presse gebaut,

um den Verschnitt zu minimieren. Seiten- und Höhenleitwerk wiegen bei mir zusammen meistens zwischen 12 - 15 g. |

||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||

| Alternativ kann als Holm auch ein 3mm hohes und 0,5mm dickes CFK Profil eingebaut, wie man es auch zum Bau von Slowflyern verwendet werden, hier wurde (noch) Balsa als Kern verwendet. Der Nachteil ist, dass es bei Feuchtigkeit wellig werden kann, das 25er Glas mit wenig Harz ist nicht ganz dicht, und lässt Feuchtigkeit durch. | ||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||

| Dank neuer Materialien wie unter anderem 8 g/m² Carbonvlies ist es möglich extrem leichte Leitwerke zu bauen. Hier die Leitwerke vom XXLite. Diese Bauweise mit CNC gefrästen Rohacell Kernen, welche in Negativformen mit dem Gewebe verpresst werden, ist zur Zeit Stand der Technik. | ||||||||||||||||||||||||||||||||||||||